|

在油气开采效率持续提升的行业背景下,我们专注于石油天然气增产完井技术服务的研发与推广,自创立以来便聚焦行业关键需求,通过一系列具备核心竞争力的专有技术与产品,为众多油气田客户提供一体化技术解决方案,助力实现开采效率与产能的双重突破。

在油气开采的关键环节,压裂分段工具及相关配套技术的先进性直接影响储层改造效果与开采效益。我们持续投入核心技术研发,构建了涵盖可溶桥塞技术、延时趾端滑套技术、全通径无限级固井滑套技术及全可溶转向弹性锥技术在内的四大技术体系,全面覆盖不同井型与工况的开采需求。

可溶桥塞技术作为核心产品之一,凭借完整的产品系列与专业服务,已成为多级水平井泵送桥塞压裂改造的理想选择。该技术具备耐压高、规格全、通径大、溶解性能好、残留少、适用性广、成功率高等显著优势,适用于不同矿化度环境的油井、气井及需短期封堵的井况。产品覆盖外径65mm至110mm等多种规格,可适配不同内径套管,耐温范围30-150℃,承压能力达70MPa。特殊的高钢级套管坐封设计与防提前坐封机制,保障了施工安全与稳定性,为高效开采提供可靠支撑。

图:全可溶桥塞

图:全金属可溶桥塞

延时趾端滑套技术针对油气井首段压裂的行业难点提出创新解决方案。该技术通过精准控制破裂盘开启压力,配合可溶延时装置实现定时开启,有效避免了施工过程中滑套意外打开的风险。相比传统的连续油管射孔工艺,该技术省略射孔环节,显著节约设备安装、作业时间与成本,同时降低了井下作业风险,尤其适用于大位移水平井、轨迹上翘井及超长水平井,成功突破了超深井射孔深度的技术限制。

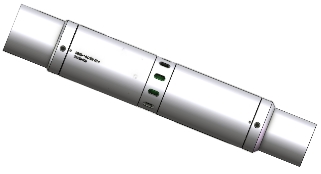

图:趾端滑套

全通径无限级固井滑套技术重新定义了压裂分段作业的标准。该技术采用固井滑套、夹筒与可溶球组合设计,实现了压裂级数无限制的重大突破,支持单簇或多簇压裂模式。其全通径结构在压裂结束后可实现可溶球快速溶解,无需钻除作业,大幅缩短作业周期。统一规格的夹筒可智能识别对应滑套,精准匹配,提升施工可靠性。该技术适用于直井、定向井、大斜度井及水平井等多种井型,为规模化高效开发提供新路径。

图:全通径滑套

压裂用全可溶转向弹性锥技术凭借其双头锥形设计,在储层改造中表现卓越。该产品易于进入并稳定封堵不同尺寸射孔孔眼,抗压强度超过100MPa,适用于8mm-35mm孔眼封堵需求。产品按温度适应性分为多个系列,溶解时间可控在8-36小时,具备无毒、易返排的特性。在水平井压裂、逐级暂堵及重复完井等场景中,能有效引导压裂液与支撑剂转向未充分动用的储层区域,显著提高储层利用率和采收率,是可溶桥塞与常规暂堵剂的重要补充。

我们始终以技术创新为核心驱动力,基于对油气行业的深刻理解与持续研发,多项技术已成功应用于多个油气田项目,获得客户认可与行业关注。面向未来,我们将继续深耕油气增产完井技术领域,不断优化产品与拓展应用场景,以先进的技术与专业的服务推动油气行业高质量发展,为我国能源安全保障能力的提升贡献力量。

|